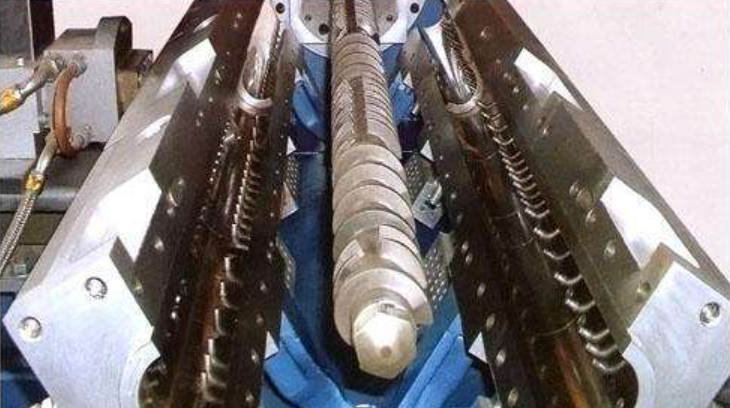

Doppelschneckenextruder sind die Arbeitspferde im Compounding-Bereich, und ihre überlegene Leistung und Anpassbarkeit sind die Vorteile ihrer Position. Sie können verschiedene Additive und Füllstoffe kombinieren, um unterschiedliche Pelletformen und -eigenschaften mit unterschiedlicher Leistung zu erzielen.

Zwar können für die Extrusion zahlreiche Zusatz- und Füllstoffe verarbeitet werden, doch können einige Methoden zur Gewinnung dieser Produkte auch zu Kontaminationsproblemen und zu geringem Durchfluss oder niedrigem Druck in vielen Bereichen des Zylinders führen.

Bei einem kontinuierlichen Prozess wie der Extrusion können Verunreinigungen negative Auswirkungen haben. Das Spülen bei der Extrusion ist tendenziell anspruchsvoller als bei anderen Prozessen, und Doppelschneckenextruder stehen vor größeren Herausforderungen, da das System komplexer ist als ein Einschneckenextruder.

Werfen wir zunächst einen Blick auf die Reinigungsmethoden von Doppelschneckenextrudern.

Harzreinigungsmethode:

Die Verwendung von Polyesterharz oder Epoxidharz zur Reinigung wird im Allgemeinen zum Reinigen neuer Geräte oder nach längerem Einsatz des Extruders verwendet, da einige Materialien an der Schnecke oder am Zylinder verbleiben und gelieren, die Materialextrusionsgeschwindigkeit verlangsamt wird und der Farbunterschied der Farbwechselvarianten groß ist. Diese Methode kann verwendet werden. Heutzutage, in der hoch entwickelten Rohstoffwirtschaft, gibt es keinen Mangel an verschiedenen Schneckenreinigern (Schneckenreinigungsmaterialien) auf dem Markt, von denen die meisten teuer sind und unterschiedliche Wirkungen haben.

Ob handelsübliche Reiniger zum Einsatz kommen, hängt von den verschiedenen Herstellern und Produktionsbedingungen ab; Kunststoffverarbeitende Unternehmen können je nach ihren eigenen Produktionsbedingungen auch unterschiedliche Harze als Schneckenreinigungsmaterialien verwenden, was eine Menge Kosten für die Anlage einsparen kann.

Der erste Schritt bei der Reinigung der Schnecke besteht darin, den Zuführstopfen zu schließen, d. h. die Zuführöffnung am Boden des Trichters zu schließen. Anschließend die Schneckendrehzahl auf 15–25 U/min reduzieren und diese Drehzahl beibehalten, bis der Schmelzfluss am vorderen Ende der Düse stoppt. Die Temperatur aller Heizzonen des Zylinders sollte auf 200 °C eingestellt sein. Sobald der Zylinder diese Temperatur erreicht hat, beginnen Sie sofort mit der Reinigung.

Je nach Extrusionsprozess (es kann erforderlich sein, die Düse zu entfernen, um das Risiko eines zu hohen Drucks am vorderen Ende des Extruders zu verringern) muss die Reinigung von einer Person durchgeführt werden: Der Bediener beobachtet die Schneckendrehzahl und das Drehmoment am Bedienfeld und den Extrusionsdruck, um sicherzustellen, dass der Systemdruck nicht zu hoch ist. Während des gesamten Prozesses sollte die Schneckendrehzahl unter 20 U/min gehalten werden. Bei der Verwendung von Niederdruckdüsenköpfen darf der Düsenkopf nicht zuerst zur Reinigung entfernt werden. Stoppen und entfernen Sie den Düsenkopf sofort, wenn das Extrudat vollständig von Verarbeitungsharz zu Reinigungsharz umgewandelt ist. Starten Sie die Schnecke anschließend erneut (Drehzahl unter 10 U/min), damit das restliche Reinigungsharz abfließen kann.

Demontageanleitung:

1. Geben Sie manuell Waschmaterial aus der Auslassöffnung hinzu, bis die Farbe des extrudierten Materialstreifens mit der Farbe der Waschmaterialpellets übereinstimmt, stoppen Sie die Zufuhr, entleeren Sie das Material und stoppen Sie die Drehung der Doppelschneckenextruderschnecke.

2. Öffnen Sie den Düsenkopf des Schneckenextruders und beginnen Sie mit der Reinigung.

3. Drehen Sie die Doppelschneckenextruderschnecke und entfernen Sie die Blende, um das restliche Waschmaterial im Zylinder abzulassen und die Blende zu reinigen.

4. Halten Sie die Schnecke an und ziehen Sie sie heraus, um zu prüfen, ob sie gereinigt ist. Entfernen Sie anschließend manuell das Restmaterial auf der Schnecke. Setzen Sie die Schnecke wieder ein. Geben Sie neues Material hinzu, um das restliche Waschmaterial im Zylinder auszuspülen, und stoppen Sie die Schneckenrotation.

- Installieren Sie die Blende und den Düsenkopf des Doppelschneckenextruders, um den Reinigungsvorgang des Doppelschneckenextruders abzuschließen.

Feuergebrannte Reinigungsmethode:

Die Verwendung von Feuer oder Rösten zum Entfernen des an der Schraube festsitzenden Kunststoffs ist die gängigste und effektivste Methode bei der Kunststoffverarbeitung. Reinigen Sie die Schraube unmittelbar nach Gebrauch mit einem Lötbrenner, da die Schraube zu diesem Zeitpunkt die durch die Verarbeitung entstandene Wärme ableitet und die Wärmeverteilung daher noch gleichmäßig ist. Verwenden Sie zum Reinigen der Schraube jedoch niemals eine Acetylenflamme. Die Temperatur einer Acetylenflamme kann bis zu 3000 °C erreichen. Die Verwendung einer Acetylenflamme zum Reinigen der Schraube zerstört nicht nur die Metalleigenschaften der Schraube, sondern beeinträchtigt auch erheblich ihre mechanische Belastbarkeit.

Wenn die Acetylenflamme beim Brennen eines bestimmten Teils der Schraube eine anhaltende blaue Farbe annimmt, bedeutet dies, dass sich die Metallstruktur dieses Teils der Schraube verändert hat, was zu einer Verringerung der Verschleißfestigkeit dieses Teils und sogar zum Auftreten von Abrieb zwischen der Verschleißschutzschicht und der Matrix führt. Metallablösung. Darüber hinaus führt lokales Erhitzen mit einer Acetylenflamme auch zu einer Überhitzung auf einer Seite der Schraube, wodurch sich die Schraube verbiegt. Die meisten Schrauben bestehen aus 4140.HT-Stahl und haben sehr enge Toleranzen, im Allgemeinen innerhalb von 0,03 mm.

Die Geradheit der Schraube liegt meist innerhalb von 0,01 mm. Nach dem Brennen und Abkühlen der Schraube durch die Acetylenflamme ist es in der Regel schwierig, die ursprüngliche Geradheit wiederherzustellen. Richtige und effektive Methode: Reinigen Sie die Schraube unmittelbar nach Gebrauch mit einem Lötbrenner. Da die Schraube zu diesem Zeitpunkt Wärme aus dem Verarbeitungsprozess ableitet, ist die Wärmeverteilung der Schraube immer noch gleichmäßig.

Wasserwaschmethode:

Schneckenreinigung: Die vollautomatische Schneckenreinigungsmaschine nutzt die kinetische Energie der Wasserrotation und die Reaktionskraft der Schneckenrotation, um eine 360-Grad-Entschichtung ohne tote Winkel zu erreichen. Sie zeichnet sich durch eine hohe Arbeitseffizienz aus und beschädigt die physikalische Struktur der Schnecke nicht. Sie realisiert eine neue Schneckenreinigungstechnologie auf umweltfreundliche, effiziente und energiesparende Weise. Sie eignet sich zum Zwangsentschichten und Entfernen einer Vielzahl von Polymermaterialien und ist somit eine umweltfreundliche Verarbeitungstechnologie mit guter Reinigungswirkung.

Beitragszeit: 07.06.2024